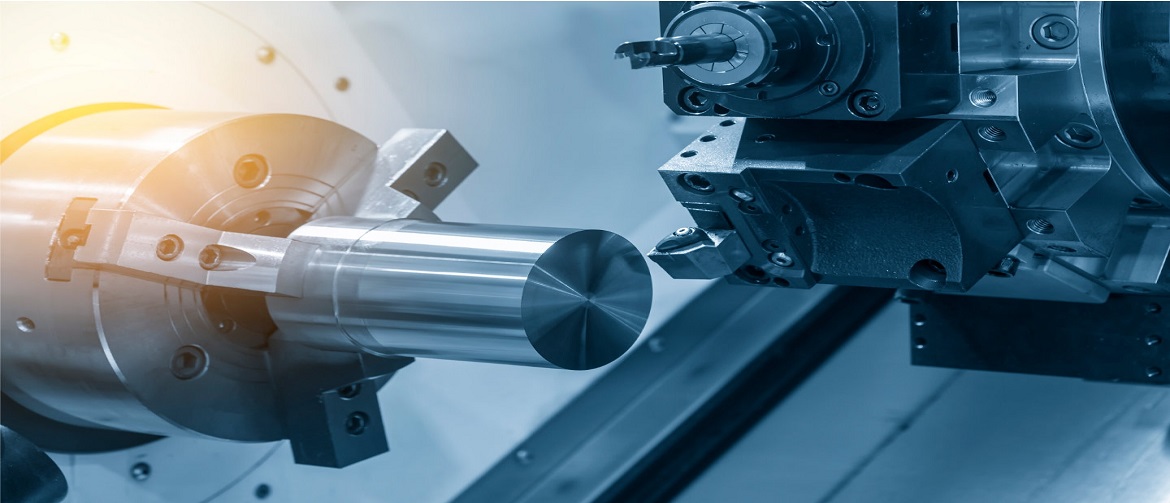

انتخاب ابزار مناسب ماشینکاری

/۰ دیدگاه/در مقالات /توسط adminانتخاب ابزار مناسب ماشینکاری

موفقیت در فرآیندهای ماشینکاری (فرزکاری , تراشکاری و …) به انتخاب ابزار (تیغه برش) مناسب از نظر جنس , شکل و اندازه برای هر کار مرتبط می باشد. مواد زیادی با ویژگیها, قابلیتها و قیمت های مختلف برای ساخت ابزار تراش در دسترس می باشند که فولادهای آلیاژی پر کربن , فولادهای با آلیاژ کم و متوسط , فولاد ابزار تندبر (HSS) , آلیاژهای ریختگی کبالت , کاربیدهای سمانته, کاربیدهای ریختگی , کاربیدهای روکش شده, فولادهای تندبر روکش دار, سرامیک ها, سرمت ها, سرامیک های تقویت شده , نیترید بور مکعبی (CBN) و الماس های تک و چند بلوره شامل می شوند.

در ماشینکاری , هرچه سرعت براده برداری بیشتر باشد , زمان لازم برای ماشینکاری کاهش پیدا می کند که همین امر می تواند سبب کاهش هزینه تولید گردد.

تف جوشی

/۰ دیدگاه/در مقالات /توسط adminتفجوشی

[تلفظ: ت َ / ت َف ف] یا سینتر (به انگلیسی: Sintering) یکی از روشهای شکلدهی مواد فلزی و سرامیکی است. تفجوشی، چسباندن یا چسبیدن ذرات یک یا چند ماده به یکدیگر از طریق ذوب سطحی براثر حرارت، همراه با فشار یا بدون آن، بهطوریکه به صورت یک توده جامد (solid mass) درآیند. اساس کار این روش کاهش انرژی آزاد سطحی ذرات در اثر چسبیدن به یکدیگر است. در این روش ابتدا ماده اولیه، که به صورت پودر است، را پرس کرده و در کوره میگذارند و در نتیجه قطعه حجیم با استحکام مناسب از ذرات پودر بدست میآید. در حین تولید قطعه چگال با قرار دادن نمونه خام در دمای بالا مکانیزم ها و مراحل مختلفی رخ می دهد.

تراشکاری آلومینیوم

/۰ دیدگاه/در مقالات /توسط adminآلومینیوم یکی از فلزات واسطه است که در ایالات متحده آمریکا و کانادا برخلاف سایر کشورها به «آلومینیُم»، «آلومینُم» میگویند. هر دو تلفظ از واژه لاتین Lumen به معنی «نور» گرفته شدهاست.

پیش از جداسازی فلز آلومینیم، اکسید آن آلومین نامید میشد. هامفری دیوی که موفق نشده بود از آلومین، آلومینیم تهیه کند، گفت که میخواهد نام این فلز را «آلومیم» بگذارد. ولی بعداً آن را به «آلومینم» تغییر داد تا با آلومین مطابقت داشته باشد. با این حال واژهٔ آلومینیم کاربرد عمومی پیدا کرد، زیرا نام بسیاری از عنصرهای فلزی به «یُم» ختم میشود.

تراشکاری استنلس استیل

/۰ دیدگاه/در مقالات /توسط adminفولاد ضد زنگ یا استنلس استیل Stainless Steelبه فولادهایی با مقدار عناصر آلیاژی بالا گفته میشود که توانایی مقاومت به خوردگی در اتمسفرهای خورنده و دماهای بالا را داشته باشند. فولادهای ضد زنگ معمولی حاوی آهن و کربن به علاوه حداقل ۱۱ درصد کروم هستند که عامل اصلی مقاومت به خوردگی آنهاست.

Woodturning

/۰ دیدگاه/در مقالات /توسط adminWoodturning is the craft of using the wood lathe with hand-held tools to cut a shape that is symmetrical around the axis of rotation. Like the potter’s wheel, the wood lathe is a simple mechanism that can generate a variety of forms. The operator is known as a turner, and the skills needed to use the tools were traditionally known as turnery. In pre-industrial England, these skills were sufficiently difficult to be known as ‘the misterie’ of the turners guild. The skills to use the tools by hand, without a fixed point of contact with the wood, distinguish woodturning and the wood lathe from the machinist’s lathe, or metal-working lathe.

Diamond turning

/۰ دیدگاه/در مقالات /توسط adminDiamond turning is turning using a cutting tool with a diamond tip. It is a process of mechanical machining of precision elements using lathes or derivative machine tools (e.g., turn-mills, rotary transfers) equipped with natural or synthetic diamond-tipped tool bits. The term single-point diamond turning (SPDT) is sometimes applied, although as with other lathe work, the “single-point” label is sometimes only nominal (radiused tool noses and contoured form tools being options). The process of diamond turning is widely used to manufacture high-quality aspheric optical elements from crystals, metals, acrylic, and other materials. Plastic optics are frequently molded using diamond turned mold inserts. Optical elements produced by the means of diamond turning are used in optical assemblies in telescopes, video projectors, missile guidance systems, lasers, scientific research instruments, and numerous other systems and devices. Most SPDT today is done with computer numerical control (CNC) machine tools. Diamonds also serve in other machining processes, such as milling, grinding, and honing. Diamond turned surfaces have a high specular brightness and require no additional polishing or buffing, unlike other conventionally machined surfaces.

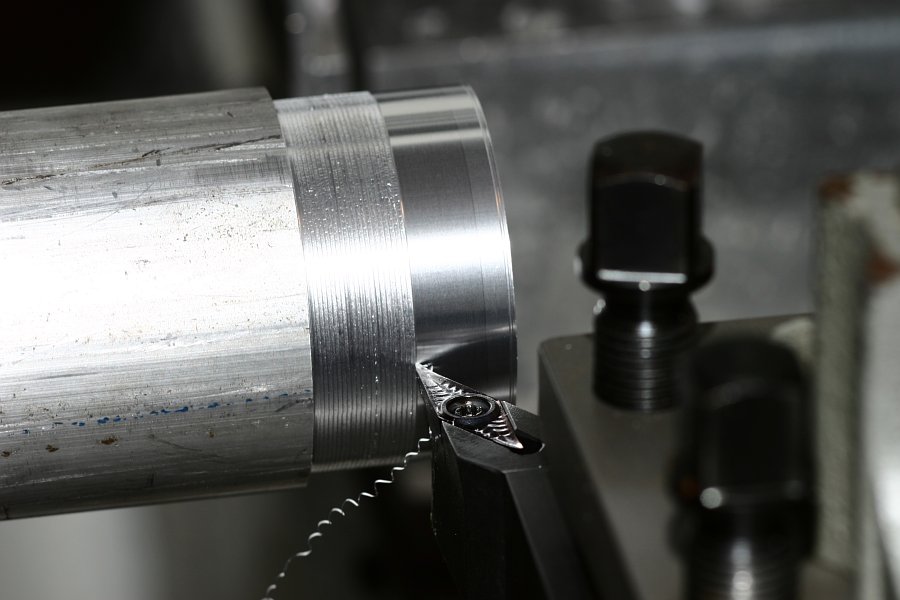

Turning

/۰ دیدگاه/در مقالات /توسط adminTurning is a machining process in which a cutting tool, typically a non-rotary tool bit, describes a helix toolpath by moving more or less linearly while the workpiece rotates.

Usually the term “turning” is reserved for the generation of external surfaces by this cutting action, whereas this same essential cutting action when applied to internal surfaces (holes, of one kind or another) is called “boring“. Thus the phrase “turning and boring” categorizes the larger family of processes known as lathing. The cutting of faces on the workpiece, whether with a turning or boring tool, is called “facing”, and may be lumped into either category as a subset.

Turning can be done manually, in a traditional form of lathe, which frequently requires continuous supervision by the operator, or by using an automated lathe which does not. Today the most common type of such automation is computer numerical control, better known as CNC. (CNC is also commonly used with many other types of machining besides turning.)

When turning, the workpiece (a piece of relatively rigid material such as wood, metal, plastic, or stone) is rotated and a cutting tool is traversed along 1, 2, or 3 axes of motion to produce precise diameters and depths. Turning can be either on the outside of the cylinder or on the inside (also known as boring) to produce tubular components to various geometries. Although now quite rare, early lathes could even be used to produce complex geometric figures, even the platonic solids; although since the advent of CNC it has become unusual to use non-computerized toolpath control for this purpose.

The turning processes are typically carried out on a lathe, considered to be the oldest of machine tools, and can be of different types such as straight turning, taper turning, profiling or external grooving. Those types of turning processes can produce various shapes of materials such as straight, conical, curved, or grooved workpieces. In general, turning uses simple single-point cutting tools. Each group of workpiece materials has an optimum set of tool angles that have been developed through the years.

The bits of waste metal from turning operations are known as chips (North America), or swarf (Britain). In some areas they may be known as turnings.

The tool’s axes of movement may be literally a straight line, or they may be along some set of curves or angles, but they are essentially linear (in the non mathematical sense).

A component that is subject to turning operations can be termed as a “Turned Part” or “Machined Component”. Turning operations are carried out on a lathe machine which can be manually or CNC operated.

ماشینکاری سریع

/۰ دیدگاه/در مقالات /توسط adminماشینکاری سریع

پس زمینه تاریخی:

عبارت ماشین کاری سریع (HSM)، عموماً به فرزکاری انگشتی با سرعت دورانی بالا و پیشروی سریع بر می گردد؛ به عنوان نمونه، پاکت تراشی در بدنه آلومینیومی هواپیماهابا نرخ براده برداری بالا. در طی ۶۰ سال گذشته، ماشین کاری سریع در مورد گستره وسیعی از تولید قطعات فلزی و غیر فلزی با وضعیت سطحی خاص در ماشین کاری مواد با سختی ۵۰ راکول سی و بالاتر اعمال گردیده است.

برای بیشتر قطعات فولادی که تا حدود HRC 32-42 سخت شده اند، گزینه های ماشین کاری عبارتند از:

۱. ماشین کاری خشن و نیمه پرداختی در شرایطی که هنوز سخت نشده اند (آنیل)

۲. عملیات حرارتی برای دست یابی به سختی نهایی (در حدود HRC 63)

۳. ماشین کاری الکترودها و اسپارک قطعات خاص قالبها (خصوصاً گوشه ها با شعاعهای کوچک و حفره های عمیق با دسترسی محدود برای ابزارهای برشی)

پرداخت و فوق پرداخت سطوح استوانه- ای، تخت و حفره ها توسط کاربید سمانته مناسب، Cermet (نوعی آلیاژ سرامیک و فلز)، کاربید سرامیک مخلوط شده یا نیترید بورون مکعبی چند کریستالی (PCBN).

در مورد خیلی از قطعات و اجزاء، فرآیند تولید شامل آمیزه ای از این گزینه ها بوده و در مورد قالبها باید پرداخت کاری دستی -که زمان بر است- را نیز اضافه نمود. در نتیجه، هزینه های تولید بالا رفته و زمان تدارک (Lead time) بیش از اندازه طولانی خواهد شد.

یکی از اهداف و مقاصد صنایع قالب سازی این بوده و هست که نیاز به پولیش زدن دستی را کاهش داده و یا حذف نمایند و متعاقباً کیفیت را بهبود بخشیده و هزینه های تولید و زمان تدارک را کاهش دهند.

تراشکاری چدن

/۰ دیدگاه/در مقالات /توسط adminچُدَن به آلیاژهایی از آهن و کربن که بین ۲٫۱ الی ۶٫۲ درصد کربن داشته باشند، گفته میشود. رنگ مقطع شکست این آلیاژ به عنوان شناسه نامگذاری انواع مختلف آن به کار میرود. بیش از ۹۵ درصد وزنی چدن را آهن تشکیل میدهد و عناصر آلیاژی اصلی آن کربن و سیلیسیم هستند. بهطور معمول بین ۲٫۱ تا ۴ درصد کربن و ۱ تا ۳ درصد سیلیسیم دارد و به عنوان آلیاژی سهگانه شناخته میشود. با این وجود، انجماد آن از روی دیاگرام فازی دوتایی آهن-کربن بررسی میشود. جایی که نقطه یوتکتیک در دمای ۱۱۵۴ درجه سانتی گراد و ۴٫۳ درصد کربن اتفاق میافتد که حدود ۳۰۰ درجه کمتر از نقطه ذوب آهن خالص است. چدنها، به استثنا نوع داکتیل، ترد هستند و به دلیل نقطه ذوب پایین، سیالیت، قابلیت ریختهگری، ماشین کاری، تغییرشکل ناپذیری و مقاومت به سایش به موادی مهندسی با دامنه وسیعی از کاربرد تبدیل شده و در تولید لولهها، ماشینها، قطعات صنعت خودرو مانند سرسیلندر، بلوک سیلندر و جعبه دنده به کار میروند. چدن همچنین به تضعیف و تخریب ناشی از اکسایش (خوردگی) مقاوم است.

فروشگاه

راه های ارتباطی

شما میتوانید با مراجعه حضوری به فروشگاه و یا استفاده از تلفن های تماس و یا از طریق واتساپ با ما در ارتباط باشید . گروه ما همیشه در کنار شما خواهد بود.

: خیابان امام خمینی ، بعد از میدان حسن آباد ، مجتمع تجاری لورنزو ، طبقه اول ، واحد 11

: شنبه تا چهارشنبه 9:30 صبح الی 16

: infotoolsadviser@gmail.com

: 09122970599

: 021-66988600

: 021-66988500

| ی | د | س | چ | پ | ج | ش |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 |

| 29 | 30 | 31 | ||||